一,很小的线路板浸焊,注意些什么?比如焊锡温度,浸多长时间为宜,怎样避免两个脚连焊在一起,还有漏焊 ?

一般情况下,锡炉是指电子接焊接中使用的一种焊接工具。对于分立元件线路板焊接一致性好,操作方便、快捷、工作效率高,是您生产加工的好帮手。

一般市场上熔锡炉根据发热方式,可分为内热式熔锡炉和外热式锡炉。按照锡槽的外形来说,可以分体圆形小锡炉和方形锡炉。圆形锡炉的话,一般直径在100毫米以下,而这个尺寸以上的话通常为方型。

内热式锡炉 1、如何使用锡炉 在首次使用机器,开启电源开关PID表头亮,应先将PID设定为250℃电热管开始加热;同时将锡条在电热管上来回均匀移动,锡条在加热管上加热后,熔化到锡槽内,熔锡量高度保持为锡槽深度的80%-90%左右为佳,切误把锡条直接放至加热管上,否则加热管温度过高会导致其烧毁;熔锡量掩盖过电热管后,可以将锡条直接放入锡槽自动化锡(推荐含锡量63%的锡条,温度设为220℃-250℃为佳,含锡量60%的锡条,温度设为250℃-280℃为佳,仅供参考) !注意:首次熔锡时切记要把锡条在电热管上来回均匀移动,直至锡熔量掩盖过电热管后,方可直接放入锡条化锡,否则,温度过高会导致电热管烧毁。 锡温上升到设定温度时,等温度稍微回落后,用刮板刮去熔锡后表面残留氧化物,然后将随机携带专用基板夹,夹住插好元件的线路板,喷敷上助焊剂,再将线路板以倾斜大约45°倾斜角,缓慢进入锡面进行焊接,线路板接触锡面持续2-8秒(以焊点面积及板材为准,适当调整焊接时间)再以45°倾斜角缓慢离开锡面,至此一次焊接程序结束,进入下一环节 如遇线路板起泡或有焦味,焊接点锡量少、虚焊、漏焊等现象,表明温度过高,请适当调低温度,若出现焊锡点光泽度不明亮,焊接点锡量较多或连焊时则表明温度过低,请适当的提高温度。 2、在锡炉使用中应该注意哪些问题 1、本机必须在安全良好接地,确认供电电压无误时,方可通电; 2、锡槽内严禁加入各种液体; 3、机器工作过程中,机体外壳温度较高,切勿触摸以免烫伤; 4、如遇停电请切断电源,以免突然高电压烧坏电热管; 5、锡炉温度不宜调太高,过高的温度会导致焊锡老化,也不利锡炉寿命; 6、焊接过程中收集的残留氧化物,可进行二次还原处理; 7、本机不宜在潮湿,可燃性,腐蚀性,高粉尘等恶劣环境下使用; 3、通常锡炉使用中所需要的工具 1、收集槽 1个 2、基板夹 1个 3、刮 板 1个 外热式锡炉,就是在首次使用时,将锡条摩擦发热体部位,以防止干烧现象。

二,请问普通电子线路板用浸焊机焊接,标谁温度是多少度?

要看你用的是铅锡还是纯锡。

铅锡:260度 浸2秒。平浸

纯锡:280度 浸2秒。平浸

避免连焊。提出时以45度角,并浸上助焊济最好。如果没有可以用松香用天那水按1:20自己调配。这样就不会有连焊和漏焊了。

三,粘助焊剂后,线路板在锡锅里浸焊,芯片总焊不好,请指导一下

.芯片8个脚的镀层过厚.2.助焊剂的氧化强度不够.3.换助焊剂,4.通知芯片厂家改镀层 ,

1.芯片管脚是否氧化

2.是否没有预热

3.焊盘是否过大,散热快

4.芯片浮高可以想办法用压块压住

你说的芯片焊不好是什么具体情况,连焊?桥接?虚焊?漏焊?拉尖?浮高?请说具体一点,原因有很多,

四,在电子元件线路板浸焊时要用到助焊剂,那么什么叫助焊剂发泡,有什么作用?怎么样发泡?

它能清除焊锡上的氧化物,使焊锡更牢固,光泽更好。

五,我焊接的线路板是用锡锅手工浸焊,出现了漏焊的现象还很严重!就是引脚周围有空隙!请教高手是什么原因!?助焊剂我也喷了 有人说用沾的!我也沾了 都不行!

1.助焊剂的性质合适不合适?

2.板材是否通孔过大,而原件管脚又很细?

3.原件管脚是否氧化?

4.焊盘是否清洁?

5.锡炉温度是否控制在合适的范围?

6.脱锡的方向速度是否有考虑?

六,线路板上锡后锡都很均匀,但内部虚焊太多.

油污没有清除干净,温度不均。元件引脚有油污,最好先搪锡再焊到电路板上。元件引脚脏,最好先用小刀刮一下,现出金属光泽。然后先给每个脚上好锡。再焊到电路板上。

七,为什么我焊锡的时候锡水总是弄到线路板上,有没有什么方法可以改变这个问题?

用点松香之类的助焊剂

如果是残留的焊渣可以用牙刷蘸香蕉水(天那水)清洗

漏焊是指漏下没有焊接的焊点,虚焊是指焊上了没有焊实的焊点,会出现接触不良,但不容易发现,脱焊是指被焊接的元件或电路板不沾锡了,假焊是指表面上看是焊接上了,但是实际焊点内部有较大气泡或空隙,导致元件与电路板不接触或接触不良 。

八,浸焊时,元件脚怎么样才能装牢不掉下呢?

你首先检查是那些元件不容易焊牢,你会发现是同一批中的部分元件,你焊不牢的原因是元件脚有氧化层,可以先进行酸处理,清洗后再上流程进行浸焊。

九,PCB浸焊时 ,焊点的焊锡太少是怎么回事 ?

助焊剂的活性不够,影响了焊接时焊锡的”爬锡”能力,这样你的焊点的焊锡就会少.换种助焊剂试试,我是这类的销售工程师,这样的问题已经解决很多了 。

有几种可能: 1。PCB上没有助焊剂。 2。焊盘太小。 3。浸焊时间太短。 4。温度太高。5。锡的熔点不对。

十,一般PCB板上用的焊锡是含铅的吗

现在的电子行业大部分都已经投入无铅焊锡 以为这是环保趋势,在我国,一般是含铅,除非有要求.

无铅焊锡的熔锡温度大概在270度左右 有铅的就很低了很低了

十一,浸焊工艺是怎样的?是先剪脚,再浸焊,还是先浸焊,再剪脚,那种浪费锡,助焊剂用什么比较好?

脚先剪短一点不易粘连

先蘸免清洗助焊剂,浸焊3秒(温度280~300℃,视锡含量而定,时间太短易引起助焊剂挥发不尽,造成日久焊点发黑的后遣症),最后送剪脚机剪脚.

我所指的都是手工浸焊工艺

预剪脚是手工操作的,一般留4,5mm就不大会粘连了

手工浸焊都用不锈钢夹子轻轻夹住印板两侧,不用担心沉下去,夹得松一点即可,手不要紧张僵硬,否则反而会倾斜浸入熔锡下烫坏上面的塑料之类的封装

浸焊缸几百元,切割机几千元,不包括流水线导轨支架等

十二,手浸焊“炸锡”

关于手浸焊操作时炸锡的问题,有很多方面值得考虑,包括客户的板材和工作环境等问题。在此,我仅从助焊剂的角度来讲一讲自己的理解。

我们常常会理解为,醇基溶剂是炸锡的主要原因,之所以这样理解,主要因为其挥发速度快,挥发的过程中导致板面降温(与环境温度温差加大)吸潮。通过观察,我们发现,如果多蘸(多涂覆)焊剂似乎可以改善这个问题,这是因为板面焊剂多了以后,挥发过程中的水份凝结板面的比例相对较低,虽有改善,但不能根本杜绝。(这只是我个人从理论角度的理解,供参考!)

这里有一两个小现象,供大家思考!1,如果讲助焊剂炸锡,或有客户讲助焊剂有水份而引起炸锡,我们尝试着把助焊剂缓缓倒入锡炉液面,会发现助焊剂只是在锡面流动,并挥发分解,而不会炸锡。如果是纯水,你别说倒上去,就是用手蘸一点水,甩一下在锡面,你试试,呵呵,一定会炸起来(危险动作,如果好奇心不是超强,请勿试!)。从这一点也能够理解,更多的焊剂在板面是不会炸锡的。2,除了上面一点讲过的,将水滴入锡炉液面会炸锡,还有一种情况会炸,那就是温差特别大时候,比如天冷的时候用很低温度的勺子或铁条等放入液面,可能会炸锡,如果此时较低温度的这个物体表面再有一层水雾,可以说100%会炸锡。(同样是危险动作,尽量不要尝试!)。这也从另一个角度来理解,为什么醇基溶剂挥发后,板面温度下降较多时,会比较容易炸锡。

那么,作为助焊剂工程师,我们要解决炸锡的问题,似乎必须从板面多留焊剂,而少凝结水份(或少降低板面温度)来解决“炸锡”问题。因此,我们应该使用一些挥发速度相对较慢,较稳定的溶剂来做焊剂。至于用哪些溶剂来配合,稍有基础的工程师应该知道,这里,我就不一一说明了。如果有机会大家不妨在不改变其他成份,仅从这个角度来做一个尝试。

顺便提一下,一些高效表面活性剂,具有一定的抑制锡珠的作用;这个原理我曾在关于表面活性剂的一篇文章中提及过。当然,它只是一种抑制,如果整个焊剂配方体系不完善,仅靠表面活性剂是不能够完全解决炸锡问题的。这里讲的只是一定程度内的抑制,而不是彻底的改善。

十三,熔锡炉浸焊应注意事项

(1) 熔锡炉接有地线,请用户务必接用,并保证接地良好,以策安全。

(2) 熔锡炉使用前应检查电源电压是否相符。

(3) 熔锡炉应保持干燥,不宜在潮湿或淋雨环境下工作。

(4) 熔锡炉应安放平稳,周围0.5m范围内不能放置易燃物品及其它物品。

(5) 熔锡炉使用时操作者应使用护目镜和防热手套,使用中注意避免异物掉进熔解锡锅内,防止发生意外。

(6) 熔锡炉通电后严禁移动,不能任意敲击,拆卸及安装其电热部分零件。

(7) 使用时熔锡炉外壳有50℃—80℃的温度,这是正常现象,注意高温,切勿触摸外壳。

(8) 熔锡炉使用完毕,应关闭电源,在无人看管情况下,不要将熔锡炉通电加温。

(10) 熔锡炉如出现故障,应聘请有专业维修技能的人员进行检查。

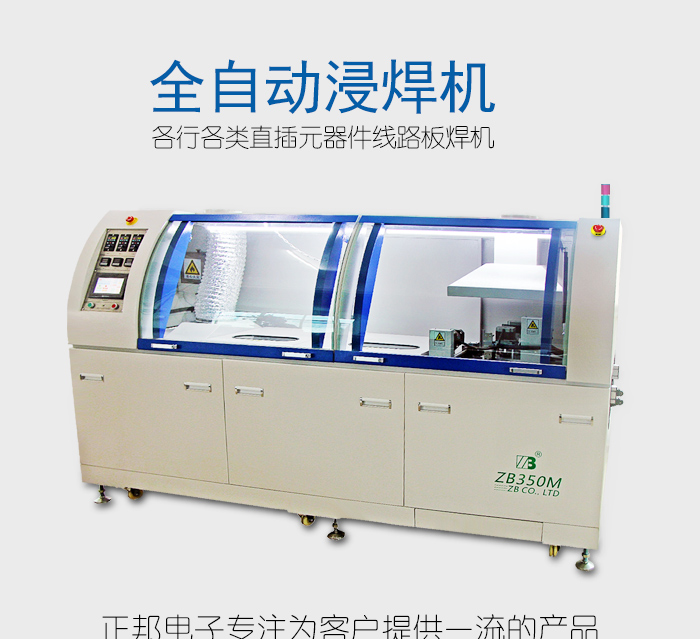

取代传统手浸焊炉的自动浸焊机优点:

自动浸焊机是最早出现的连续进行生产作业的自动焊接设备。浸焊机工作原理如图6-1所示,已插有元器件的待焊PCB板由传送带送到工位时,焊料槽自动上升,待焊板上的元器件引脚与PCB板焊盘完全浸入焊料槽,保持足够的时间后,焊料槽下降,脱离焊料,冷却形成焊点完成焊接。由于PCB板连续传输,在浸入焊料槽的同时,拖拉一段时间与距离,这种引脚焊盘与焊料的相对运动,有利于排除空气与助焊剂挥发气体,增加湿润作用。

自动浸焊机的优点:结构简单,由温度、时间与浸入深度三个因素控制焊料,由焊盘大小、引脚粗细、可焊面积形成焊点,可针对长脚产品进行焊接。如果PCB设计、焊盘引脚可焊性、工艺参数控制几方面因素配合得当,焊接质量是能保证的.

传统浸焊机缺点是焊料槽表面与空气作用易形成氧化渣,不及时刮除去会严重影响焊点质量。因此,每浸焊一片PCB板的间隔中,必须刮去表面氧化渣,浪费量较大。另外还存在PCB板热冲击大易变形翘曲等缺点。第四代浸焊技术增加了自动清渣装置可设定及预热装置及工装治具,很好解决上述问题.

自动浸焊机的作业程序一般为:传送进入机器、涂敷助焊剂、预热、浸焊、冷却、切脚、二次浸焊。采用浸焊的产品大多为长引脚插装元器件,第一次浸焊后初步焊接,经切脚机(也称平头机)的高速刀片切割去多余引脚,再经第二次浸焊完成自动作业。

中文

中文

英文

英文